Техническая область порошковой металлургии включает в себя ряд технологических процессов, которые используют порошки металлов или материалы в виде частиц в качестве сырья. Общим для всех технологий является то, что они проводят к соединению избранного материала и с помощью одного или нескольких процессов, обеспечивают прочность уплотненной форме путем спекания или термической обработки компонента.

Различные процессы соединения могут быть сгруппированы в две основные категории: обычная порошковая металлургия, как правило, ее называют «прессование и спекания» и те, которые все вместе известны как процессы «почти полного уплотнения».

Технология прессования и спекания

В этом процессе, смешанные порошки требующихся металлов подаются в матрицу, спрессовывают в желаемую форму, извлекают из пресс-формы, и затем спекают (осуществляют твердотельную диффузию), при температуре ниже температуры плавления материала-основы в печах с контролируемой атмосферой.

Этап уплотнения требует, чтобы деталь можно было извлечь из пресс-формы в вертикальном направлении без перекрестных движений частей оснастки. Спекание создает металлургические связи между частицами порошка, придавая необходимые механические и физические свойства детали

Обычная порошковая металлургия предлагает много преимуществ по сравнению с другими методами уплотнения. Она имеет самую низкую стоимость производства, в том числе скромные затраты на оснастку. Он также обеспечивает минимальные допуски в готовой детали. Так как это технологии обработки до формы близкой к окончательной, она дает детали, требующие мало или не требующие дополнительных операций механической обработки. Наконец, она предоставляет конструкторам и производителям широкий спектр материалов, из которых можно выбирать.

Деталей, произведенные технологией прессования и спекания также имеют определенные ограничения. Оснастка и максимальные возможности по тоннажу пресса навязывают ограничения по размеру и форме деталей, которые могут быть изготовлены. Годовые объемы производства определяют, как быстро затраты на настройку и техническое обслуживание оснастки могут быть покрыты. Наконец, наличие остаточной пористости в деталях определяют физические и механические свойства, которые будут ниже, чем у кованого материала.

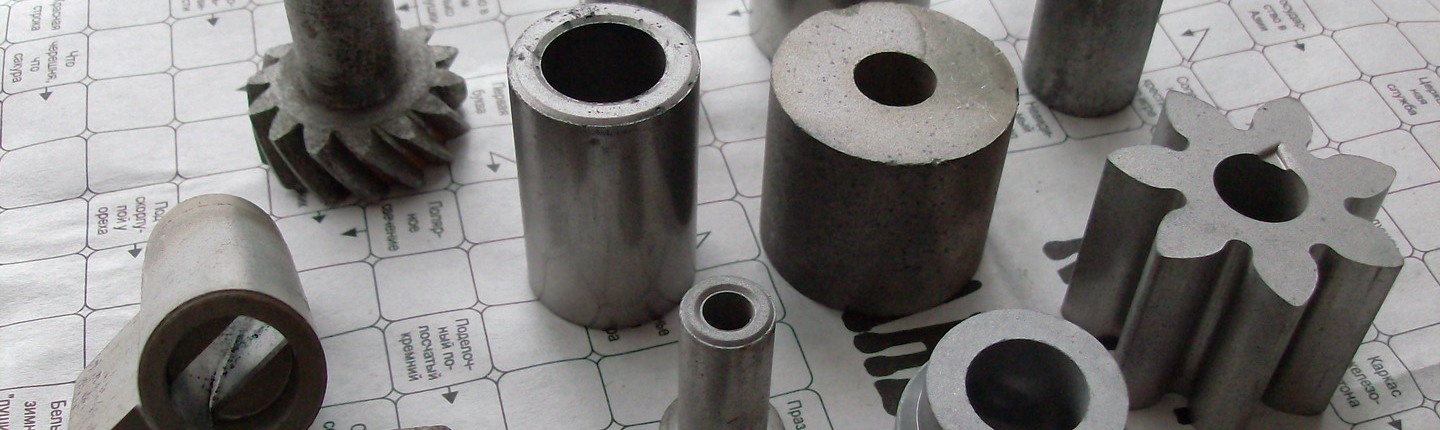

Типичные изделия для технологии прессования и спекания — шестерни, звездочки, кулачки, трещотки, рычаги, диски сцепления, прижимные пластины, корпуса, полюсные наконечники, подшипники, втулки.

Типичные рынки, использующие детали технологии прессования и спекания — автомобили, бытовая техника, электроинструмент, гидравлика, сад и огород, сельское хозяйство, внедорожная техника, двигатели, огнестрельное оружие, медицинское оборудование, компьютерная техника, торговое оборудование.